一次性使用生物反應器在病毒載體生產中的應用

用于病毒載體生產的可放大、高性能一次性使用生物反應器技術

案例研究:基于腺相關病毒的基因治療

M. Duyck, Y. Dohogne, R. Lievrouw, N. Jafar, F. Kasper, J. Wielgomas, A. Aare, K. Barglow, J. Castillo

摘要

最近基因療法的成功導致了對病毒載體的需求激增,超過了目前的生產能力。然而,使用傳統技術(如攪拌槽、靜態細胞培養)生產病毒載體的方法存在一些局限性,包括可放大性有限、靈活性差、生產成本高。

為了應對這些挑戰,Univercells開發了一次性使用固定床scale-X™生物反應器,用于增強病毒產品的上游工藝。scale-X產品組合通過工程設計,提供了系統的線性放大性,可適應從工藝開發到大規模商業化生產的病毒式生產。

4DMT, Inc.是一家處于開發階段的精準基因治療公司,致力于基于下一代AAV載體的開創性靶向治療的開發。4DMT的專利治療性載體進化平臺使“疾病優先”的產品發現和開發方法成為可能,從而允許定制AAV載體,以靶向與潛在疾病相關的特定組織類型。這些專利AAV載體旨在通過常規臨床途徑實現靶向遞送、高效轉導、降低免疫原性以及針對已有抗體的耐受性。

在這項研究中,使用HEK293細胞和4DMT載體的rAAV工藝從靜態細胞培養系統轉移到了Univercells 的scale-X生物反應器。我們發現細胞分布均勻,病毒滴度增加,從而顯著減少了生產時間和成本。

1. scale-XTM一次性使用固定床生物反應器

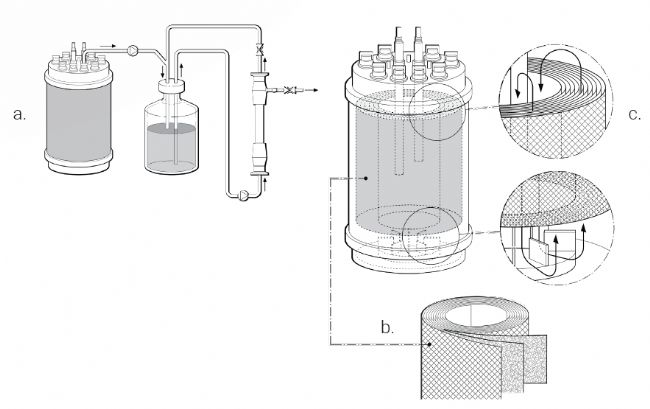

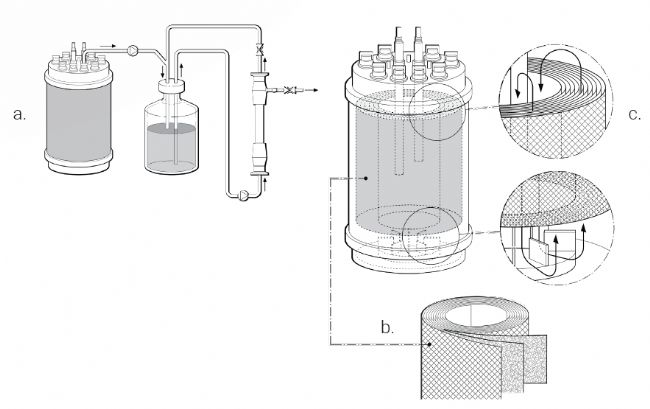

Scale-X生物反應器系統是基于可增強均質性的緊湊且結構化固定床的一次性使用生物反應器(圖1)。該系統提供自動參數控制,并允許輕松進行培養基和細胞取樣。

生物反應器與在線TFF產物濃縮在收獲瓶中鏈接,從而消除了初步澄清步驟。

圖1. Scale-X carbo生物反應器示意圖。

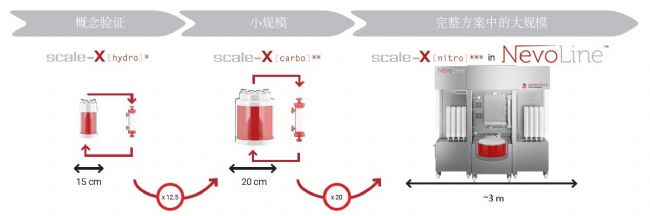

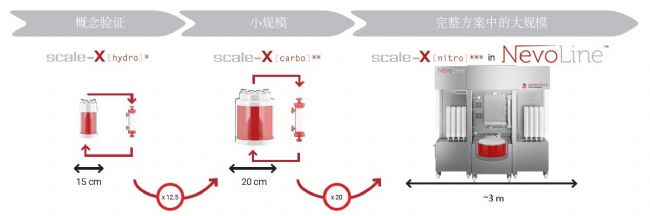

產品范圍包括工藝開發(scale-X hydro,2.4 m2)、中試規模培養(scale-X carbo,10和30 m2)以及中到大規模工業生產(scale-X nitro, 200-600 m2)。Scale-X nitro生物反應器是目前市面上最大的固定床系統,已集成到NevoLine™生物制造平臺中,可滿足基因治療病毒載體的需求(圖2)。

圖2. Scale-X生物反應器產品范圍以及集成至NevoLine生產平臺。

2. 材料和方法

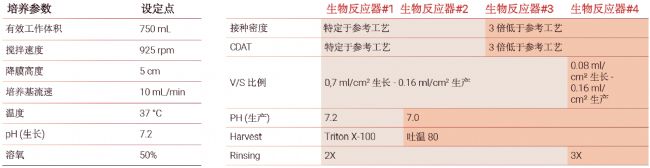

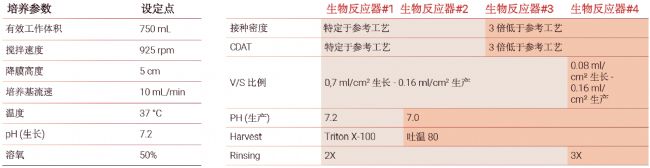

Scale-X

>> Scale-X hydro生物反應器(2.4m2 生長面積)

>> 培養:來自凍存細胞庫的HEK293細胞,接種至塑料平面培養瓶,于37℃、5% CO2孵育

>> 鏈接的TFF:WaterSep中空纖維過濾器,MWCO 100kD,表面積1300 cm2,目標體積濃縮因子(VCF):10-15

對照

>> Corning Cell Stack 1層(CS1)作為對照組#1-4;

>> 在37°C、5% CO2的加濕培養箱中操作,使用相同的接種密度以及培養基比例體積

方法

>> 細胞密度確定使用重復組的胰蛋白酶消化(對照組)

>> 在scale-X生物反應器中,細胞密度確定使用結晶紫染色并計數玻片上的細胞核

>> 使用PEI進行三重轉染

>> 使用ddPCR檢測病毒滴度

細胞培養和轉染工藝

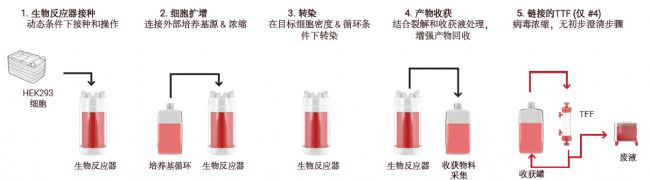

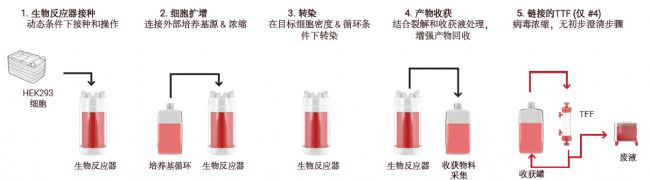

圖3所示為在scale-X hydro生物反應器中進行的細胞培養和轉染工藝。工藝轉移后,對初步工藝優化進行評估:

>> 實驗#1:直接從培養瓶轉移到scale-X生物反應器。

>> 實驗#2:評估pH值變化對產量的影響。

>> 實驗#3:降低接種細胞密度,優化轉染試劑的用量。

>> 實驗#4:通過減少生長培養基以及在收獲期間引入第三次漂洗,以進一步優化工藝。批次中引入TFF病毒濃縮,而去除初步澄清。

圖3. 在scale-X生物反應器(2.4 m2)中實驗設置的工藝流程示意圖

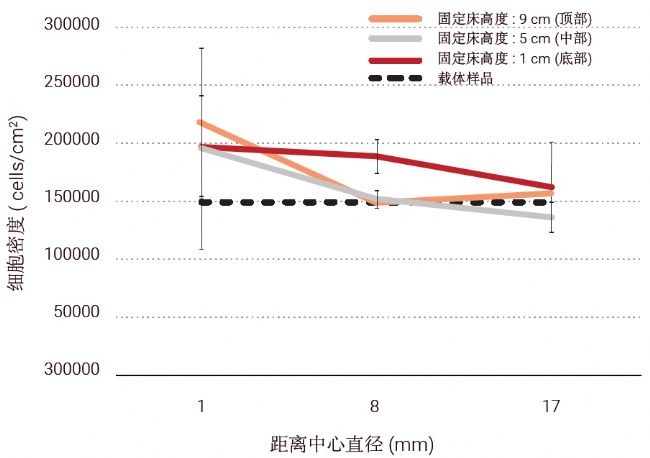

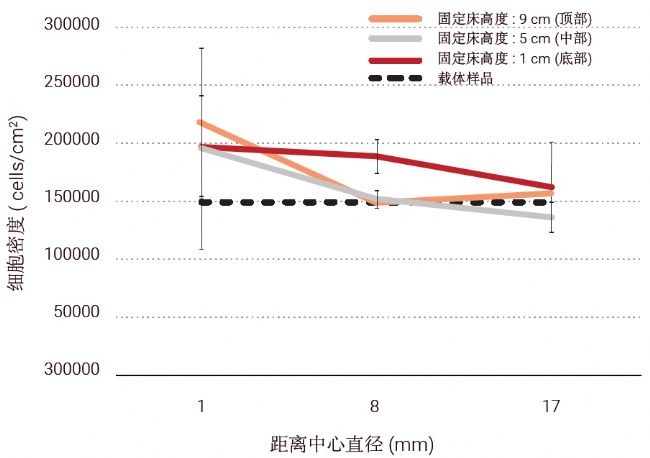

3.在scale-X hydro生物反應器中均勻的細胞分布

>> HEK293細胞在固定床中呈均勻的軸向和徑向分布(圖4),使可用于細胞生長的表面積得到最佳利用。

>> Scale-x固定床的取樣代表了整個固定床內細胞的平均密度。

圖4. Scale-X hydro生物反應器中的軸向和徑向HEK293 細胞分布

圖4. Scale-X hydro生物反應器中的軸向和徑向HEK293 細胞分布

4. 細胞生長、病毒表達和鏈接的濃縮

概念驗證和優化目標

1. 參考工藝適應scale-X技術

2. 確定和優化關鍵工藝參數,以實現高rAAV產量

3. 使用鏈接/在線TFF進行病毒濃縮

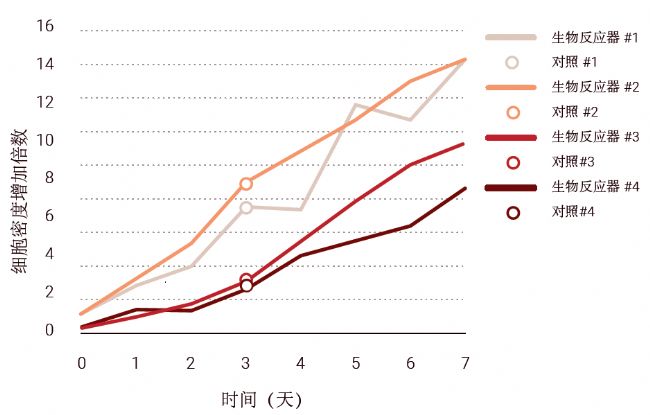

細胞生長

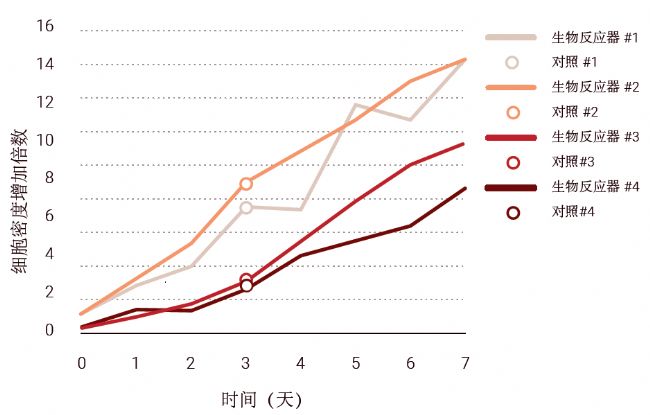

>>在4個實驗中,生物反應器中HEK293細胞的生長性能與平面對照組相似(圖5),達到了較高的細胞密度(>在收獲當天增加了14倍)。

>>沒有觀察到針對工藝優化而進行的變化到對培養的負面影響:pH值 (#1:7.2,#2-4:7.0)以及生長階段體積/表面比降低(# 4降低了2倍)。

圖5. 生長于scale-X hydro生物反應器和塑料平面培養瓶對照組中HEK293 細胞生長曲線的比較

圖5. 生長于scale-X hydro生物反應器和塑料平面培養瓶對照組中HEK293 細胞生長曲線的比較

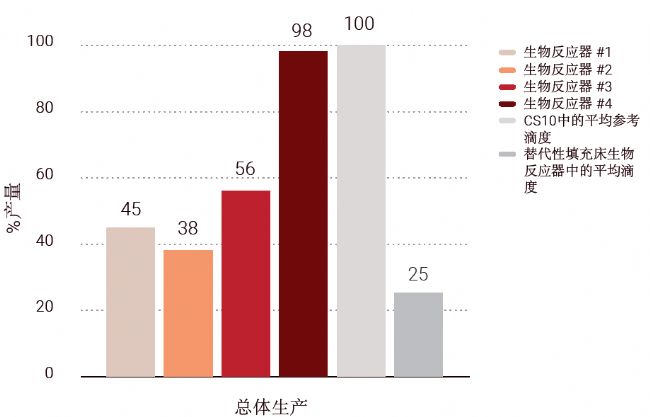

鑒別和優化關鍵工藝參數,以獲得高rAAV產量

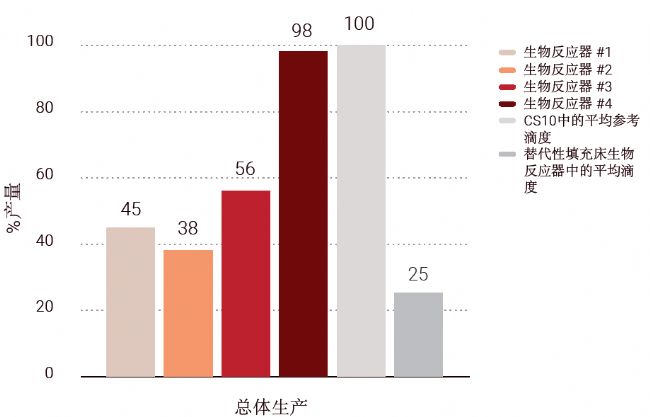

>>工藝轉移實驗(#1)獲得產量達平均參考的45%,在預期的范圍內。

>>實驗#2的收率結果顯示,低pH沒有影響,可允許在整個工藝過程中使用更低量的堿。

>>實驗3的結果與運行#1和2的結果相似,盡管在轉染時,基于較低的細胞密度,轉染的DNA和PEI濃度降低了3倍。

>>實驗條件#4的產量與參考工藝相似(98%),即使在生長階段培養基體積減少。

>>4DMT在其它替代性填充床生物反應器技術中進行了一組實驗。測試了各種培養條件,總體上表明與參考工藝相比,平均產量僅為25%。

→實驗表明,從平面培養設備到我們的可放大技術的工藝轉移容易實現。

→只需進行較少的工藝優化,即可在scale-X生物反應器獲得相似的滴度。

圖6. scale-X hydro生物反應器、CS10中的平均參考值以及替代性填充床生物反應器中的rAAV滴度比較

圖6. scale-X hydro生物反應器、CS10中的平均參考值以及替代性填充床生物反應器中的rAAV滴度比較

不同條件的替代性填充床生物反應器(1.6 m2,n=1;4 m2,n=6)

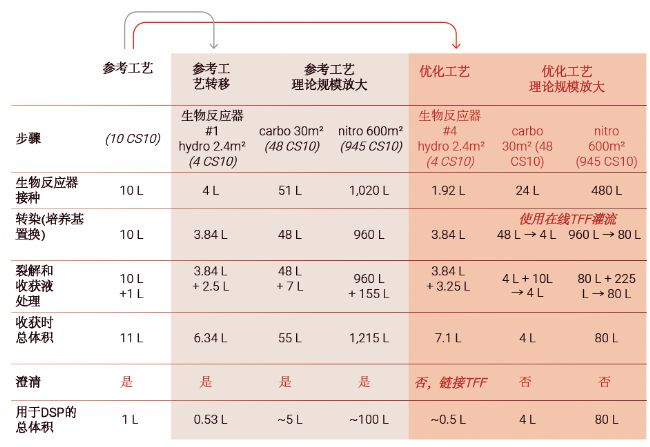

工藝規模放大和鏈接的TFF濃縮

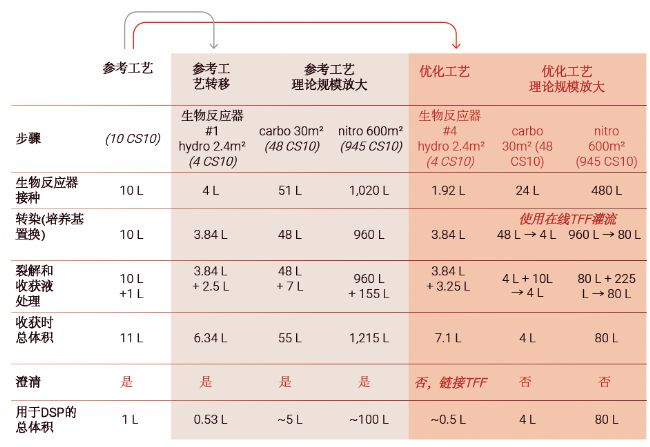

實驗結果可擴展至大規模生產,包括參考工藝和優化工藝(圖7)。Scale-X hydro生物反應器(2.4m2)的實驗體積可擴展至scale-X carbo和nitro系統(在初始實驗的基礎上總體積減少25%)。

>>Scale-X狹窄的固定床可捕獲主要雜質,并作為預澄清,從而去除初始的澄清步驟,并允許使用TFF直接濃縮產物。

>>采用在線濃縮,可大幅降低收獲體積,在大規模條件下,從參考工藝的1,215 L降低到80 L。

→這種幅度的體積降低對工藝成本和時間可產生積極的影響。

總結和未來步驟

>>成功地將細胞培養工藝從靜態塑料器皿轉移到固定床生物反應器,從而實現了低占地和高經濟效益的生產

>>通過少量實驗即可實現初步工藝強化:

•降低細胞接種密度→縮短種子擴增過程

•減少三倍的DNA和PEI用量→降低物料成本

•生長階段更低的培養基體積→降低物料成本

•scale-X生物反應器與鏈接的TFF相結合,可降低收獲液體積,省去澄清步驟

→降低時間和物料成本

>>初步的工藝優化和細胞均質性評估證實了scale-X生物反應器的高性能和可再現性,相比其它替代性填充床生物反應器可獲得更高的產量

>>下一步的計劃將規模放大至結合了在線TFF的scale-X carbo和nitro生物反應器的生產水平,以進一步強化工藝。

>>與其它貼壁細胞培養技術不同的是,scale-X生物反應器可實現工藝強化,從而顯著降低成本和時間。

scale-X carbo 生物反應器 - 重塑臺式規模病毒生產

NevoLine™上游平臺,用于病毒生產、濃縮和澄清

Changing the Biomanufacturing Paradigm - 改變生物藥品制造 · 創新模塊化的生產

案例研究:基于腺相關病毒的基因治療

M. Duyck, Y. Dohogne, R. Lievrouw, N. Jafar, F. Kasper, J. Wielgomas, A. Aare, K. Barglow, J. Castillo

摘要

最近基因療法的成功導致了對病毒載體的需求激增,超過了目前的生產能力。然而,使用傳統技術(如攪拌槽、靜態細胞培養)生產病毒載體的方法存在一些局限性,包括可放大性有限、靈活性差、生產成本高。

為了應對這些挑戰,Univercells開發了一次性使用固定床scale-X™生物反應器,用于增強病毒產品的上游工藝。scale-X產品組合通過工程設計,提供了系統的線性放大性,可適應從工藝開發到大規模商業化生產的病毒式生產。

4DMT, Inc.是一家處于開發階段的精準基因治療公司,致力于基于下一代AAV載體的開創性靶向治療的開發。4DMT的專利治療性載體進化平臺使“疾病優先”的產品發現和開發方法成為可能,從而允許定制AAV載體,以靶向與潛在疾病相關的特定組織類型。這些專利AAV載體旨在通過常規臨床途徑實現靶向遞送、高效轉導、降低免疫原性以及針對已有抗體的耐受性。

在這項研究中,使用HEK293細胞和4DMT載體的rAAV工藝從靜態細胞培養系統轉移到了Univercells 的scale-X生物反應器。我們發現細胞分布均勻,病毒滴度增加,從而顯著減少了生產時間和成本。

1. scale-XTM一次性使用固定床生物反應器

Scale-X生物反應器系統是基于可增強均質性的緊湊且結構化固定床的一次性使用生物反應器(圖1)。該系統提供自動參數控制,并允許輕松進行培養基和細胞取樣。

生物反應器與在線TFF產物濃縮在收獲瓶中鏈接,從而消除了初步澄清步驟。

圖1. Scale-X carbo生物反應器示意圖。

產品范圍包括工藝開發(scale-X hydro,2.4 m2)、中試規模培養(scale-X carbo,10和30 m2)以及中到大規模工業生產(scale-X nitro, 200-600 m2)。Scale-X nitro生物反應器是目前市面上最大的固定床系統,已集成到NevoLine™生物制造平臺中,可滿足基因治療病毒載體的需求(圖2)。

圖2. Scale-X生物反應器產品范圍以及集成至NevoLine生產平臺。

2. 材料和方法

Scale-X

>> Scale-X hydro生物反應器(2.4m2 生長面積)

>> 培養:來自凍存細胞庫的HEK293細胞,接種至塑料平面培養瓶,于37℃、5% CO2孵育

>> 鏈接的TFF:WaterSep中空纖維過濾器,MWCO 100kD,表面積1300 cm2,目標體積濃縮因子(VCF):10-15

對照

>> Corning Cell Stack 1層(CS1)作為對照組#1-4;

>> 在37°C、5% CO2的加濕培養箱中操作,使用相同的接種密度以及培養基比例體積

方法

>> 細胞密度確定使用重復組的胰蛋白酶消化(對照組)

>> 在scale-X生物反應器中,細胞密度確定使用結晶紫染色并計數玻片上的細胞核

>> 使用PEI進行三重轉染

>> 使用ddPCR檢測病毒滴度

細胞培養和轉染工藝

圖3所示為在scale-X hydro生物反應器中進行的細胞培養和轉染工藝。工藝轉移后,對初步工藝優化進行評估:

>> 實驗#1:直接從培養瓶轉移到scale-X生物反應器。

>> 實驗#2:評估pH值變化對產量的影響。

>> 實驗#3:降低接種細胞密度,優化轉染試劑的用量。

>> 實驗#4:通過減少生長培養基以及在收獲期間引入第三次漂洗,以進一步優化工藝。批次中引入TFF病毒濃縮,而去除初步澄清。

圖3. 在scale-X生物反應器(2.4 m2)中實驗設置的工藝流程示意圖

3.在scale-X hydro生物反應器中均勻的細胞分布

>> HEK293細胞在固定床中呈均勻的軸向和徑向分布(圖4),使可用于細胞生長的表面積得到最佳利用。

>> Scale-x固定床的取樣代表了整個固定床內細胞的平均密度。

4. 細胞生長、病毒表達和鏈接的濃縮

概念驗證和優化目標

1. 參考工藝適應scale-X技術

2. 確定和優化關鍵工藝參數,以實現高rAAV產量

3. 使用鏈接/在線TFF進行病毒濃縮

細胞生長

>>在4個實驗中,生物反應器中HEK293細胞的生長性能與平面對照組相似(圖5),達到了較高的細胞密度(>在收獲當天增加了14倍)。

>>沒有觀察到針對工藝優化而進行的變化到對培養的負面影響:pH值 (#1:7.2,#2-4:7.0)以及生長階段體積/表面比降低(# 4降低了2倍)。

鑒別和優化關鍵工藝參數,以獲得高rAAV產量

>>工藝轉移實驗(#1)獲得產量達平均參考的45%,在預期的范圍內。

>>實驗#2的收率結果顯示,低pH沒有影響,可允許在整個工藝過程中使用更低量的堿。

>>實驗3的結果與運行#1和2的結果相似,盡管在轉染時,基于較低的細胞密度,轉染的DNA和PEI濃度降低了3倍。

>>實驗條件#4的產量與參考工藝相似(98%),即使在生長階段培養基體積減少。

>>4DMT在其它替代性填充床生物反應器技術中進行了一組實驗。測試了各種培養條件,總體上表明與參考工藝相比,平均產量僅為25%。

→實驗表明,從平面培養設備到我們的可放大技術的工藝轉移容易實現。

→只需進行較少的工藝優化,即可在scale-X生物反應器獲得相似的滴度。

不同條件的替代性填充床生物反應器(1.6 m2,n=1;4 m2,n=6)

工藝規模放大和鏈接的TFF濃縮

實驗結果可擴展至大規模生產,包括參考工藝和優化工藝(圖7)。Scale-X hydro生物反應器(2.4m2)的實驗體積可擴展至scale-X carbo和nitro系統(在初始實驗的基礎上總體積減少25%)。

>>Scale-X狹窄的固定床可捕獲主要雜質,并作為預澄清,從而去除初始的澄清步驟,并允許使用TFF直接濃縮產物。

>>采用在線濃縮,可大幅降低收獲體積,在大規模條件下,從參考工藝的1,215 L降低到80 L。

→這種幅度的體積降低對工藝成本和時間可產生積極的影響。

總結和未來步驟

>>成功地將細胞培養工藝從靜態塑料器皿轉移到固定床生物反應器,從而實現了低占地和高經濟效益的生產

>>通過少量實驗即可實現初步工藝強化:

•降低細胞接種密度→縮短種子擴增過程

•減少三倍的DNA和PEI用量→降低物料成本

•生長階段更低的培養基體積→降低物料成本

•scale-X生物反應器與鏈接的TFF相結合,可降低收獲液體積,省去澄清步驟

→降低時間和物料成本

>>初步的工藝優化和細胞均質性評估證實了scale-X生物反應器的高性能和可再現性,相比其它替代性填充床生物反應器可獲得更高的產量

>>下一步的計劃將規模放大至結合了在線TFF的scale-X carbo和nitro生物反應器的生產水平,以進一步強化工藝。

>>與其它貼壁細胞培養技術不同的是,scale-X生物反應器可實現工藝強化,從而顯著降低成本和時間。

scale-X carbo 生物反應器 - 重塑臺式規模病毒生產

NevoLine™上游平臺,用于病毒生產、濃縮和澄清

Changing the Biomanufacturing Paradigm - 改變生物藥品制造 · 創新模塊化的生產

Copyright(C) 1998-2025 生物器材網 電話:021-64166852;13621656896 E-mail:info@bio-equip.com